RP-KLAL Zusammenfassung

AiF 16.335N

Verbesserung der Prozesssicherheit des Punktschweißklebens von Aluminiumwerkstoffen und Ermittlung von Verbindungskennwerten für Konstruktion und Simulation "RP-KLAL"

Gegenstand des abgeschlossenen Forschungsprojekts war es, Methoden zu entwickeln, die die Fertigungssicherheit beim Punktschweißkleben von Aluminiumlegierungen erhöhen. Anschließend wurden systematisch Verbindungen hergestellt, an denen Kennwerte für die Konstruktion und Simulation ermittelt wurden. Außerdem wurden Möglichkeiten und Einflüsse untersucht, damit diese Angaben in die Ausbildung und das Regelwerk einfließen können. Insgesamt wurden drei unterschiedliche Aluminiumlegierungen der 5000er- und 6000er-Serie im Blechdickenbereich von 1,1 mm bis 2,0 mm untersucht und dazu artrein verschweißt. Als Klebstoffe kamen drei warmhärtende Strukturklebstoffe zum Einsatz und zusätzlich ein 2K-System. Dieses hat insbesondere Relevanz für den Reparaturbereich, bzw. für die Kleinserienfertigung in klein und mittelständischen Unternehmen.

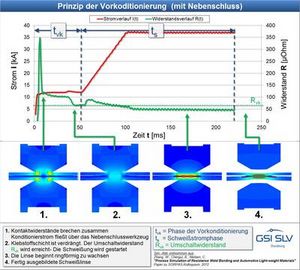

Im ersten Schritt wurden Einflüsse durch systematische Variation der Prozessparameter und Prozessführung untersucht. Ausgehend von der beschriebenen Ausgangssituation wurden zunächst die Einflüsse durch konventionelle Maßnahmen untersucht. Des Weiteren wurde die innovative Regelungstechnik „Vorkonditionierung“ auf ihre Fähigkeit zur Erhöhung der Fertigungssicherheit überprüft. Es hat sich gezeigt, dass mit entsprechender Parameterwahl und insbesondere mit einem Vorwärmimpuls und Nebenschluss reproduzierbare Verbindungen mit konventionellen Maßnahmen schaffen lassen, sofern gewisse Randbedingungen gegeben sind. Abbildung 1 zeigt den typischen Verlauf des Widerstands und des Schweißstroms über der Zeit bei Verwendung der Vorkonditionierung. Zunächst wird mit einem Vorkonditionierstrom von geringer Stärke der Gesamtwiderstand auf ein zu wählendes Niveau abgesenkt. Nach Erreichen des Umschaltwiderstands RVK wird die eigentliche Schweißung gestartet.

Auszüge aus der Simulationssoftware SORPAS zeigen den Stromfluss über das Nebenschlusswerkzeug und die Ausbildung der Schweißlinse (Schritte 1 bis 4 im Diagramm rechts).

Insgesamt stellten sich die rheologischen Eigenschaften der verwendeten Klebstoffe als bedeutend für die Prozessführung heraus. Des Weiteren zeigten Elektrodenkappen, die eine spitzere Geometrie aufweisen hohe Verbindungsqualitäten, jedoch zusätzlich die beschriebenen Nachteile. Die Untersuchungen zur Regelungstechnik „Vorkonditionierung“ zeigten, dass diese Methode auch in gewissem Maße auf bestehende Anlagentechnik mit einem statischen Vorwärmprozess übertragbar ist. Es zeichneten sich Tendenzen des positiven Einflusses auf die Prozesssicherheit ab, sodass eine Weiterentwicklung der Regelung sinnvoll erscheint. Stand der Technik im Projektzeitraum war ein nicht zum KSR-Modus vergleichbarer Kraftverlauf. Zusätzlich wurden vergleichende Versuche mit alternativer Anlagentechnik durchgeführt. Im Rahmen der Leistung der verwendeten Schweißeinrichtung mit Bandzwischenelektrode konnten vergleichbar gute Ergebnisse erzielt werden. Bedingt durch die verfahrenstypischen Prozessbänder ergeben sich veränderte Linsengeometrien. Die Verfahrensgrenzen wurden anhand von Schweißbereichsdiagrammen dargestellt.

Mit den gewonnenen Kenntnissen aus den Untersuchungen wurden im Anschluss optimale Parametrierungen für die Herstellung der Proben zur Festigkeitsermittlung zusammengefasst. Somit konnten im Vergleich zur beschriebenen Ausgangssituation Methoden für die prozesssichere Fertigung abgeleitet werden.

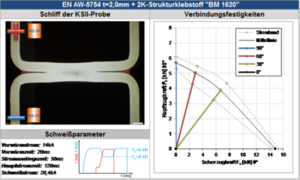

Im zweiten Schritt erfolgte die Ermittlung von Festigkeitskennwerten für Konstruktion und Simulation. Die Verwendung der LWF KSII-Probe stellt eine Vergleichbarkeit zu vergangenen Untersuchungen her, sodass für den konstruktiven Einsatz Vergleichswerte zu anderen Fügetechnologien erarbeitet wurden. Geprüft wurde quasistatisch unter Kopf-/ Scherzugbelastung und den Zwischenwinkeln 30° und 60°. Die Kennwertermittlung wurde jeweils fünffach statistisch abgesichert. Überwiegend wurden optimierte Verbindungen hergestellt, jedoch zum Vergleich auch spritzerbehaftete Schweißungen und solche mit geringem Schweißpunktdurchmesser um diese Einflüsse auf die Verbindung zu quantifizieren. Die Verbindungsfestigkeiten spritzerbehafteter Proben sanken unter Kopfzugbelastung um etwa 10% im Vergleich zu den optimal geschweißten Proben. Insbesondere unter Scherzugbelastung sinkt jedoch die Prozesssicherheit durch die geschädigte Klebstoffschicht.

Dem Anwender dienen die durch diese Untersuchungen gewonnenen Erkenntnisse als Bewertungshilfe in der Produktion.

Abschließend wurden Vergleiche zwischen den Versuchswerkstoffen und Klebstoffen aufgezeigt und die Verbindungsqualität bewertet. Beispielhaft sind im Bild die Verbindungsfestigkeiten unter allen vier Lastwinkeln und das entsprechende Schliffbild dargestellt.

Insgesamt zeigte sich durch die Untersuchung das Potential dieser Hybridtechnik. Unter Zugrundelegung der untersuchten Randbedingungen ist ein prozesssicheres Punktschweißkleben von Aluminium möglich, mit dem sich hohe Verbindungsfestigkeiten herstellen lassen.

Bearbeiter des FV RP-AL:

Thomas Wilhelm